前言

上一篇已阐述不同装配率下的成本增量关系,其中PC成本过高是造成成本增量大的主要因素,因此如何降低PC成本是发展装配式建筑必须考虑的问题。

本文以恒大地产公司的某个项目标准楼型产品为对象,由中民筑友建筑设计有限公司完成7套深化设计方案,针对方案6即装配率为65%的方案,从PC制造工厂成本管理的角度出发阐述在设计前端如何降低PC成本。

PC成本构成

本文的研究对象1#栋为恒大公司高层住宅标准户型产品,剪力墙结构体系,其中预制楼层29层,运输距离30km。单个标准层的PC个数172个:墙板56个,桁架叠合板48个,叠合梁19个,异形构件28个,装饰件21个,共计126m3。

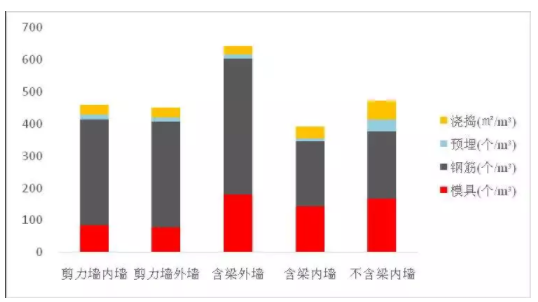

PC部分总计采用ABC成本分析法,综合考虑PC制造的生产排产方案、配模方案、物流装车方案后计算出PC成本占比如下图所示。

▲ 图1 PC成本占比图

PC成本优化

在图1的成本构成中,直接材料费直接由设计决定;人工费、物流费和模具费由设计为PC工厂降成本创造条件;设备厂房折旧费和其他经营管理费与设计无关。

物料含量与物料费

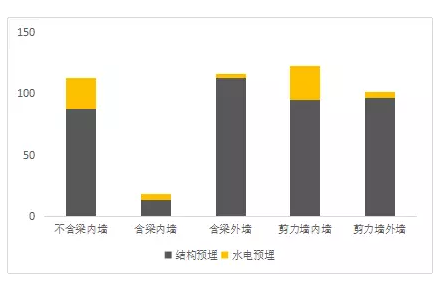

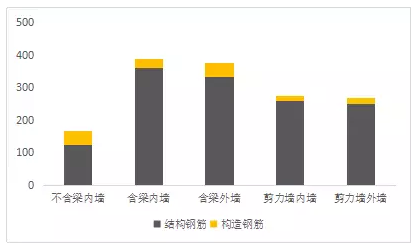

由图1可知,钢筋和混凝土在物料费中占比较大,其次为预埋件。降低物料成本首先要考虑的是降低钢筋含量,钢筋每降低5kg/m3,单方成本可降低约20元/m3。以墙板的钢筋为例,平均含钢量约为74kg/m3,其中由装配式必须增加的构造钢筋约为6kg/m3。墙板预埋件中水电预埋件和结构预埋件的的成本占比分别为15%和85%,内墙的水电预埋件比外墙高22元/m3,但采用“单板”(注:“单板”外墙指不含外叶板和保温板的外墙)外墙时,内外墙的结构预埋基本持平且远高于水电预埋件。

▲ 图2水电预埋件和结构预埋件成本(单位:元/m3)

然而并不是物料含量越低PC的直接物料费越低,由于单个项目物料种类无标准化导致的小批量采购价上涨,该部分成本完全有可能将节省的物料含量成本覆盖掉。因此,在物料类型标准化的前提下降低物料含量才能做到真正的降低PC物料成本。

▲ 图3结构钢筋和构造钢筋成本(单位:元/m3)

构件外形与模具费

PC构件生产用的模具主要采用钢模,现市场价约11000-13000元/吨,大部分PC工厂会针对单个项目采购定制模具,项目结束后大量定制模具不能重新利用,造成模具费高达15%,是导致PC成本过高的主要原因之一。如何将定制模具转化为通用模具,一直是困扰PC工厂的难题,除了PC工厂合理配置模具数量并做好模具保养以外,还需设计在前端提高标准构件的比例,为生产提高模具使用次数创造条件。

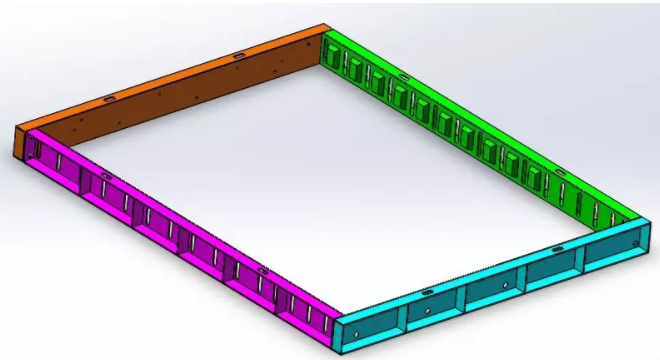

对于平面构件如墙板,外形凹凸较少,可大面积利用台模面生产,仅需采购墙板边模,如图4所示。若采用“单板”外墙,内外墙厚度均为200mm,只要墙板的长宽尺寸、门窗尺寸和出筋边相同或近似则可共用模具,设计师在做工艺拆分时可提高相同尺寸墙板构件的比例,为PC工厂做模具方案提供更多共模的可能性。在恒大项目中,通过对56个墙板构件的尺寸进行优化,综合考虑排摸方案后可共模构件高达28个,模具套数从56套降低至42套,墙板模具费控制在5%以内,若考虑台模之间的模具周转,模具套数可减少更多。

▲ 图4墙板模具示意图

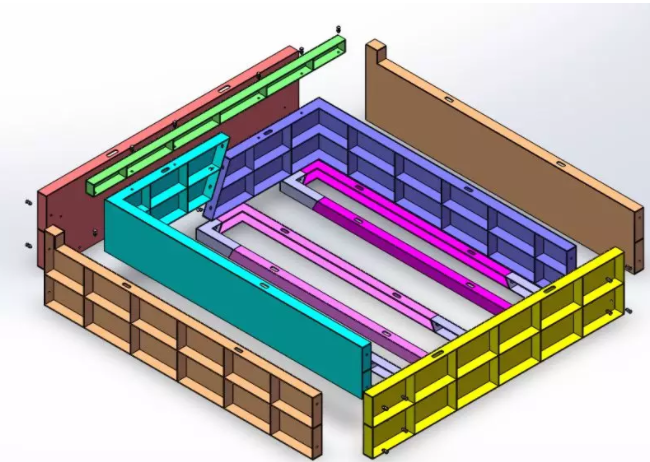

对于立体构件如沉箱,外形凹凸程度大,利用台模面较小,大面积的立面需定制模具,如图5所示。一般来说只有两个构件的外形完全一致才能共用模具,增加异形件的台模接触面积和标准构件比例是设计师应重点考虑的问题。在恒大项目中,沉箱的标准构件占比达到60%以上,模具费可控制在8%以内。

▲ 图5沉箱模具示意图

构件复杂度与人工费

由图1可知,人工费占比为20%,仅次于物料费为影响PC成本的第二大因素。PC人工费在350-650元/m3范围内不等,高于传统现浇结构中的人工费388元/m3(注:引用自胡卫波《装配式结构的增量成本分析—3人工费是增还是减?》),是装配式建筑成本增量的主要因素。降低人工费的关键在于确定并降低PC构件的制作复杂度,提高工人的作业效率,即减少单位体积工人的作业数量或提高单位时间内工人产出体积。

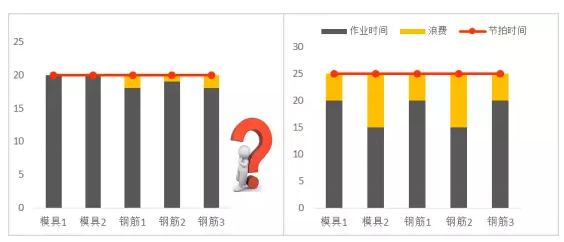

根据恒大56块墙板的特征并结合该特征在流水生产线的实现方式,可将其线上动作划分为预埋、钢筋绑扎、浇捣和模具四大类,具体数据见图6所示。钢筋绑扎和模具是各类墙板动作数最多的工序,不同类型墙板同类动作数也不尽相同。

▲ 图6墙板构件线上动作数

已知动作数后,根据工厂流水生产线的工位布局、配置人数并结合各类动作的工时定额,设计应尽可能保障各工序的平衡生产。同时PC工厂的工艺人员也可根据构件特征相应调整工序划分和人员配置以平衡各工序的工时,从而减少人工浪费,如图7所示。然而由于建筑行业的特殊性,PC构件做到完全标准化无法满足现市场需求,因此只能依靠设计、PC工厂和生产线布局设计的不断协同和调整,从而提高构件特征和生产工艺的适配度才能真正做到精益生产,不断减少浪费工时,从根本上降低PC人工费。

▲ 图7工序平衡图(单位:min)

构件尺寸与物流费

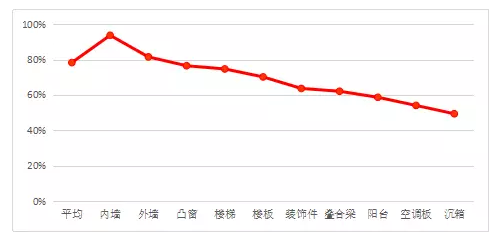

物流成本在PC总成本中占比约7%,其费用高低由很多方面因素决定,如物流外包方式、运输单价、PC吊装顺序等。在物流外包单价等因素确定的前提下,装载率(注:装载率=实际装载体积/理论最大可载重体积*100%)是决定PC构件物流成本的关键指标,在恒大项目中,考虑装车方案后各类型PC构件的物流装载率如图8。由图可知,装载率变化为:墙板>楼梯>楼板>异形件,该变化趋势与PC构件选择的运输工装装载效率和构件尺寸有关。

▲ 图8各类PC构件物流装载率变化图

在竖向构件中,墙板按照吊装顺序依次竖向放入运输架中,如图9所示。车辆载重和运输架尺寸是限制装载率的“硬指标”,设计师在做墙板拆分时必须考虑这些限制条件。

▲ 图9墙板运输车辆及运输架

不同于墙板,叠合板等水平构件采用水平叠放的方式提高装载率,构件之间用木方隔开,如图10所示。为了确保叠合板在运输过程中不开裂,叠放时需注意“上小下大”,叠放个数不宜超过7层。设计师在拆分时可将临近区域的叠合板尺寸做到一致,提高单堆的装载率。

▲ 图10叠合板堆放示意图

阳台、空调板等异形件为立体构件,一般平铺在运输架上,部分可叠放,装载率普遍较低。设计可综合考虑各类异形件对装配率的贡献度,以保障整个项目经济性为目的选择某类异形件是否预制。

小结

综上所述,设计对于PC构件成本影响是多方面的,主要体现在:

量少:物料规格标准化及物料含量低;

标准:构件外形标准化;

易做:构件工艺复杂度与产线布局适配度高;

好装:构件尺寸适宜且装载率高。

设计师只有跟工厂最新的生产工艺保持同步,协同工艺改进才能不断降低PC的制造成本,实现设计对于制造环节的统筹作用,系统降本优势才能体现。

|

|

扫描访问手机站

扫描访问手机站

扫描关注公众号

扫描关注公众号